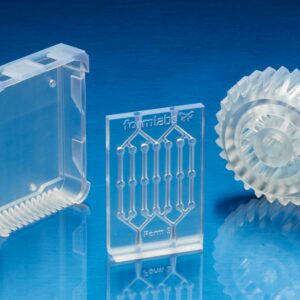

3D-печать становится одним из самых частых способов подготовки прототипов в ювелирном деле, создании малых форм, в электронике и производстве комплектующих. Принтеры способны создавать модели по индивидуальным чертежам, учитывать все возможные проблемы и дефекты. Тиражирование выполняется по заранее создаваемой модели. Как не допускать типичные ошибки при выборе трехмерной печати?

Ошибка № 1 – Неправильная калибровка платформы

Проблема становится одной из самых распространенных. В результате проявляется плохое сцепление первого слоя с поверхностью, конструкция становится менее устойчивой, возможно появление деформаций в процессе печати последующих слоев.

Чтобы избежать неправильной калибровки платформы, применяют следующие действия:

- Платформу калибруют только после прогрева 3D-принтера до рабочей температуры. Детали будут расширяться в процессе нагрева.

- Для проверки используют лист бумаги. Это помогает определить зазор между платформой и соплом. Он может быть, но не должен быть минимальным. При этом исключаются трения.

Внимание! Калибровка проводится на регулярной основе. Это важно, если принтер используется продолжительное время.

Ошибка № 2 – Игнорирование ориентации модели и поддержек

Это особенно важно для сложных прототипов, которые имеют нависающие конструкции. Поддержки в данном случае используются обязательно. Начинающие специалисты зачастую забывают добавлять их, что приводит к сбоям и деформациям.

Чтобы избежать подобной проблемы, используется правильная ориентация модели. Это поможет снизить количество необходимых поддержек. Оптимально разворачивать модель на 45°.

Если модель сложная, применяются растворимые поддержки. Вариант отличается улучшенным качеством поверхности контакта. Материал легко убирается, создается прочная основа в месте, где без опор обойтись нельзя. Формируется гладкая поверхность без остатков полимерных нитей. После выполнения модели обеспечивается погружение в специальный растворитель. Далее поддержки исчезают без остатка.

Специалисты также используют автоматическую поддержку в слайсере. Функция рассчитана на генерацию подходящего типа поддержки, согласно типу нависающих структур. Выделяют два варианта – в слайсере Cura, PrusaSlicer.

При работе в слайсере Cura происходит анализ 3D-модели. Нестабильные участки выделяются при помощи красного цвета. Включается специальная функция, которая расставляет поддержки в данных местах.

При использовании PrusaSlicer выполняется автоматическая настройка поддержек. Для этого открывают вкладку Support, где выбирают Everywhere. Меняется угол поверхностей для достижения лучшего результата.

Ошибка № 3 – не учитывать технологию печати

Важно использовать не любую технологию печати, а подходящую в конкретном случае. Учитывается химический состав материала, сложность модели. В противном случае можно получить серьезные деформации в готовом прототипе.

Уделяют внимание соединению деталей из разных материалов. Так, взаимосоединяющиеся элементы можно создавать из полиамида, ABS, алюмида и резиноподобных составов. При этом не допускается использование фотополимерной смолы, бронзы, серебра и золота.

Причина связана с технологией печати. Так, алюмид и полиамид могут использоваться в селективном лазерном спекании с применением порошковой смеси. Если планируется выбор драгоценных металлов, выполняется литье по выплавляемым моделям с использованием форм и воска. Фотополимеры применяются в стереолитографии.

Ошибка № 4 – Хрупкие конструкции и тонкие стенки

Не допускается создание трехмерной модели со слишком тонкими стенками. Они могут легко сломаться уже после завершения печати. Кроме того, такие детали могут неправильно печататься.

Важно придерживаться минимальной толщины стенок, которая должна быть не меньше 1,2 мм, что соответствует трем ширинам сопла. Выполняется регулирование количества стенок по периметру. Сделать это можно в настройках слайсера. Подобная мера увеличивает прочность, надежность готовой модели.

Если печать происходит с использованием смолы, увеличивают время экспозиции и толщину стенок. Такой шаг позволяет сделать ювелирное изделие или миниатюру достаточно прочной.

Внимание! Правильным вариантом станет добавление 2-3 полностью заполненных слоев в области нижней и верхней грани.

Ошибка № 5 – Острые края или углы

Проблема с острыми краями или углами происходит в следующих случаях:

- Неравномерное охлаждение. Углы остаются теплыми гораздо дольше по сравнению с основной конструкцией. К искажениям приводит разная скорость усадки элементов изделия, а также частичное охлаждение.

- Чрезмерная экструзия. 3D-принтер может выдавливать нити больше, чем требуется для конкретной модели. Излишки будут скапливаться на углах, что создает дополнительные выпуклости и острые края.

- Быстрая печать. Печатающая головка начинает быстро двигаться по углам, что увлекает слишком большое количество нити. Тянущее действие провоцирует вздутие в месте поворота.

- Недостаточно ровная платформа. Провоцируется неравномерный первый слой, что усугубляется при наращивании последующих слоев.

- Неверная настройка первого слоя. Возможны нарушения по количеству выдавливания или высоте сопла. Первый слой должен выполняться надлежащим образом. Если виден его дефект, важно внести исправления и сделать работу заново. В противном случае образуются углы в последующих слоях.

Подобные элементы могут создавать точки напряжения. Часто происходит растрескивание или отделение слоев в процессе печати. Поэтому не должно быть слишком острых углов или краев.

Хорошим выбором становится добавление фаски или небольших галтелей по краям. Также увеличивают количество стенок по периметру, чтобы улучшить прочностные характеристики изделий.

Таким образом, важно ознакомиться с ТОП-5 ошибок перед заказом трехмерной печати. Это позволит избежать проблем с созданием образцов, получать более проработанные и точные модели.