3D-печать широко применяется в изготовлении прототипов, уникальных изделий и в массовом производстве. Помимо особого внимания к созданию моделей для печати и подбору оптимального материала с учетом требуемых характеристик готового изделия, необходимо проводить тестирование прочности. Это позволит убедиться, что готовое изделие выдержит предполагаемые нагрузки. Тестирование прочности является ключевым этапом, гарантирующим надежность и долговечность 3D-печатных объектов. И для этого могут использоваться различные методики и практики.

Зачем тестировать прочность изделий, напечатанный на 3D-принтере

К основным причинам проведения обязательного тестирования относится:

- проверка, соответствует ли деталь расчетным нагрузкам;

- выбор одного из доступных материалов для конкретной задачи, поэтому может быть произведена печать и проверка нескольких вариантов для сравнения показателей;

- оптимизация параметров печати, включая температуру, скорость, заполнение, высоту слоя, ориентацию и другие факторы, которые влияют на конечную прочность;

- обеспечение стабильности свойств изделий от партии к партии.

К тому же для критически важных деталей, где отказ может привести к серьезным последствиям, тестирование прочности является обязательным производственным этапом.

Факторы, влияющие на прочность 3D-печатных изделий

Существует ряд факторов, которые могут сказываться на печати готового изделия с помощью технологии 3D-принтера. К таким факторам относится:

- Материал, Каждый пластик, металл, смола или другие материалы имеет свои уникальные механические свойства. Поэтому при испытании может потребоваться сравнить их для выбора оптимального варианта.

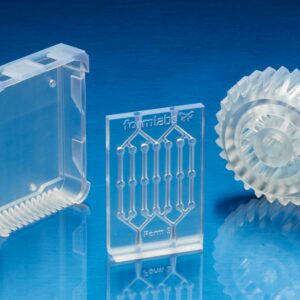

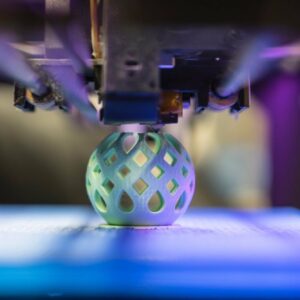

- Технология печати. FDM/FFF, SLA, SLS и другие технологии создают детали с разной внутренней структурой и прочностью.

- Ориентация печати. Анизотропия – самое слабое место FDM-деталей находится между слоями. Детали значительно прочнее вдоль слоев, чем поперек.

- Процент и тип заполнения. Больший процент заполнения обычно означает большую прочность.

- Количество периметров. Часто оказывает большее влияние на прочность, чем заполнение.

- Высота слоя. Меньшая высота слоя может улучшить сцепление между слоями.

- Температура экструзии и стола. Оптимальные температуры обеспечивают лучшее спекание слоев.

- Постобработка: Отжиг некоторых пластиков может увеличить их прочность и термостойкость. Химическая обработка может сгладить поверхность и улучшить межслоевую адгезию.

- Геометрия детали. Наличие острых углов, тонких стенок, концентраторов напряжений могут снизить прочность готовой детали.

При выявлении факторов, которые негативным образом сказываются на снижении прочности, может потребоваться их изменение. Поэтому в процессе выбора оптимальных параметров печати чаще всего печатается несколько прототипов, которые сравниваются по ряду показателей, в том числе и прочности.

Виды механических испытаний и их применение

Для определения параметров прочности изделий, изготовленный с помощью 3D-печати, используется ряд механических испытаний.

Испытание на растяжение

Суть заключается в растяжении образца путем растягивания до разрушения. При этом измеряется предел прочности на растяжение, жесткость и относительное удлинение при разрыве. Такое тестирование служит для определения базовых прочностных характеристик материала и влияния параметров печати.

Испытание на изгиб

Заключается в том, что образец в виде подвергается нагрузке в одной или нескольких точках до разрушения или заданной деформации. Позволяет измерить прочность на изгиб. Такой метод испытаний важно использовать для деталей, работающих на изгиб, таких как кронштейны и рычаги.

Испытание на сжатие

При данном методе образец сжимается до разрушения или определенной степени деформации. Позволяет измерить предел прочности на сжатие. Испытание на сжатие важно использовать для опор, проставок и других элементов, испытывающих сжимающие нагрузки.

Испытание на ударную вязкость

Используется маятниковый копер, который наносит удар определенной силы по образцу с надрезом. При этом измеряется энергия, затраченная на разрушение. Испытание на ударную вязкость позволяет измерить способность материала поглощать энергию при ударном воздействии и его хрупкость. Такое испытание критично для деталей, которые могут подвергаться внезапным ударам.

Испытание на усталостную прочность

Для проведения такого испытания образец подвергается циклическим нагрузкам до разрушения. Позволяет определить предел выносливости, включая максимальное напряжение, которое материал может выдерживать бесконечное или заданное число циклов без разрушения. Важно проводить для деталей, испытывающих повторяющиеся нагрузки, например, для напечатанных элементы механизмов.

Практические аспекты тестирования

Проведение тестирования деталей, которые напечатаны на 3D-принтере, важно на этапе разработки прототипов перед одиночным, серийным или малосерийным производством. При этом важно придерживаться ряда рекомендаций:

- для получения сопоставимых результатов важно использовать образцы стандартных форм и размеров согласно;

- необходимо провести тестирование образцов, напечатанных в разных ориентациях, чтобы учесть анизотропию, которая может оказать значительное влияние на показатель прочности;

- для статистической достоверности рекомендуется тестировать не менее 3-5 идентичных образцов, что особенно важно при серийном производстве или изготовлении

- фиксировать все параметры печати для каждого набора образцов;

- использовать универсальные испытательные машины или собственные стенды;

- при испытаниях важно контролировать температуру и влажность окружающей среды;

- сравнивать полученные значения с паспортными данными материалов или с результатами других тестов.

Тестирование прочности 3D-печатных изделий – это практическая необходимость для всех, кто стремится создавать функциональные и надежные объекты. Они особенно важны при серийном производстве или в том случае, если требуется высокая прочность и надежность.