Современные ювелирных изделия отличаются мелкими, проработанными деталями. При этом могут появиться проблемы во время печати, ведь сложно воссоздать небольшие элементы, чтобы они сохраняли детализацию. Насколько маленькими могут быть детали украшений?

Преимущества высокой детализации 3D-печати

Высокая детализация трехмерной печати в ювелирном деле позволяет получать уникальные и сложные изделия. Раньше такое не было возможным из-за трудоемкости производства и ручной работой.

Микродетализация элементов ювелирных украшений отличается преимуществами:

Высокая точность. Прототипы создаются точно и быстро. Обеспечивается создание сложных геометрических форм или ажурных конструкций, которые невозможно получить традиционными методами. Толщина слоя может составлять всего 0,025 мм для получения гладких и ровных поверхностей.

Скорость получения изделий. Снижается время, необходимое для получения конечной продукции. Появляются восковые детали всего за несколько часов от разработки и согласования до печати. Это позволяет быстро запустить массовое производство моделей с мелкими деталями.

Индивидуальность продукции. Возможны персональные заказы для воплощения уникального дизайна, который не достигается ручной работой или на стандартных производствах. Печать кулонов, колец и серег выполняется с оригинальным исполнением.

Экономичное решение. Снижаются расходы на применяемые инструменты. Не требуется дорогие штампы или формы. Дополнительно сокращаются отходы от используемых материалов. Это особенно важно при работе с драгоценными камнями и металлами.

Обратите внимание! Хорошая проработка мельчайших деталей – важный показателей возможностей используемого оборудования.

Создание высокоточных ювелирных украшений

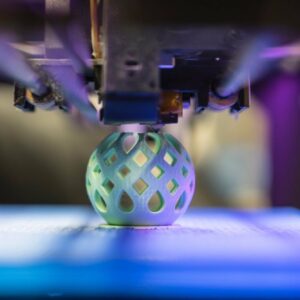

Трехмерная печать эффективна для применения в ювелирной промышленности. Но для получения точных и небольших размеров требуется специальный принтер, а также программное обеспечение.

Выполняется литье по выплавляемым моделям. Этот способ становится самым распространенным и простым для изготовления. Печать прототипа выполняется в воске. Чаще применяются методы DLP или SLA, которые позволяют получить хорошую проработку каждой детали ювелирных украшений.

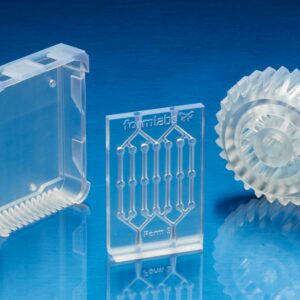

Технология SLA или стереография работает на базе фотополимерной жидкой смолы. Последняя застывает под действием ультрафиолета. Формирование тончайших слоев выполняется с высокой точностью. В результате можно получить мельчайшую проработку без потери прочности готовых изделий.

Технология DLP или Digital Light Processing работает на основе проектора, необходимого до отверждения смолы. Оборудование применяется вместо лазера. Слои накладывают с повышенной точностью, чтобы получить нужную степень детализации.

Выбор материалов

Для достижения повышенной степени детализации обычно применяют воск и фотополимерные смолы. Воск используется не так часто, но именно он дает проработанность мельчайших элементов. Модели получаются гладкими и ровными, с тончайшей детализации. При этом на точность влияют основные параметры — точность формы, толщина слоя, равномерность распределения воскового состава.

Фотополимерные смолы представлены выжигаемым продуктом, необходимым для выполнения литья. Сохраняется полная детализация моделей, которые выгорают в процессе производства ювелирных изделий. Применяются следующие виды смол, включая инженерные, стандартные, специальные.

Насколько малыми могут быть детали

Элементы ювелирных украшений, получаемых методом трехмерной печати, могут быть мельчайшими. Это становится возможным благодаря использованию специального оборудования, программного обеспечения и оборудования. Появляются детализованные модели, которые не получаются с использованием стандартных или ручных методов.

Можно выделить следующие параметры:

Расстояние между вставками. Учитывается расположение в ряду. Для достижения размерного ряда 1-2 мм соблюдаются промежутки от 0,2 до 0,3 мм.

Минимальная толщина. Находится на уровне 0,3-0,4 мм, а в некоторых случаях доходит до 0,2 мм. Подобные размеры обычно применяются на внешней поверхности изделий, которые не будут провисать в воздухе.

Соединительные кольца. Для них диаметр должен составлять не менее 0,6 мм.

Глубина ячеек под эмаль. Оксидный слой под холодную эмаль составляет от 0,3 до 0,4 мм, а под горячую – от 0,4 до 0,5 мм.

Для гравированных деталей. При формировании утопленных или вдавленных элементов существует некоторое ограничение. Если детали утапливаются меньше, чем на 0,15 мм по высоте и толщине, они могут быть практически незаметными.

Точное воспроизведение мельчайших деталей – важное свойство, которое позволяет получать изящные изделия, сохраняющие прочность. Оборудование применяется в ювелирной промышленности и при изготовлении миниатюрных изделий.

Причины использования 3D-принтеров для проработки деталей

Проработка мелких деталей требуется для достижения следующих целей:

экономия трудовых затрат и времени во время производства;

нестандартные варианты реализации дизайнерских решений;

выбор технологии печати для функционального или декоративного применения готовых изделий.

Готовые детали интересны высоким качеством, прочностью и устойчивостью к повреждениям. В результате участки становятся не только изящными, но и подходят для регулярного применения.

Миниатюрные изделия отличаются высокой точностью проработки. Трехмерный принтер подходит для получения мельчайших объектов, включая украшения ювелирные, декоративные модели для интерьера. Обработка интересна для получения оригинальных серег, колец, медальонов, колье, браслетов.

Таким образом, технология микродетализации в трехмерной печати позволяет добиваться высокой оригинальности ювелирных изделий. Принтеры 3D подходят для создания самых мелких и тонких, изящных линий.