PETG – один из материалов, использующихся для объемной печати. Расшифровывается эта аббревиатура сложным словом “полиэтилентерефталатгликоль”. Это полимер, относящийся к разряду полиэфиров, обладающий огромной прочностью на разрыв, скручивание, растяжение, подходящий для эксплуатации в широком температурном диапазоне. Основной модификатор в данном случае – гликоль, благодаря которому удалось исключить кристаллизацию, сохранить механическую прочность при значительном снижении внешней температуры. Каковы другие преимущества данного материала? Какие физические характеристики заслуживают наибольшего внимания? Как использовать его в печати, чтобы в полной мере реализовать все достоинства?

Преимущества и характеристики

В пользу того, чтобы выбрать материал PETG, можно привести следующие доводы:

- Максимальная прочность. Нужно учитывать, однако, что прочность – не синоним твердости, поцарапать PETG проще, чем, к примеру, распространенный ABS-пластик;

- Мягкость. Разорвать корпус на основе PETG, по сути, нереально, это можно сделать только намеренно, приложив нагрузку по соответствующему вектору. Если есть необходимость в изготовлении эластичной детали, которая будет деформироваться под внешними воздействиями, однако, не сломается, то стоит выбрать именно пластик PETG;

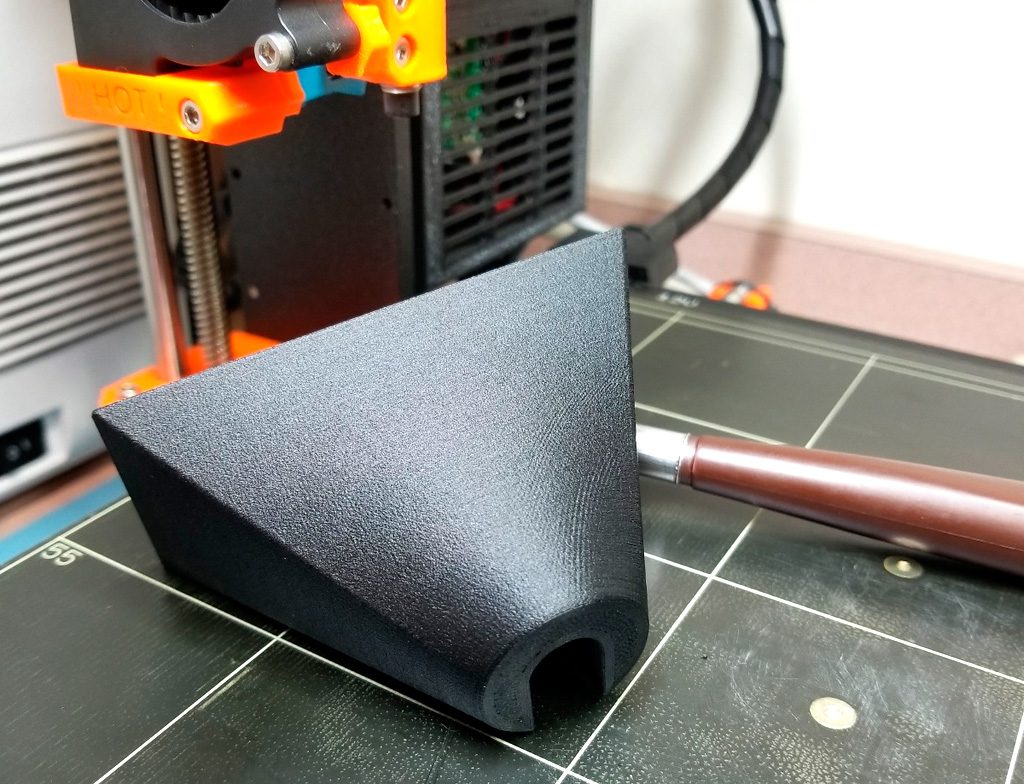

- Сжатие минимально, критические перекосы маловероятны. Это свойство дает возможность использовать PETG при печати крупных деталей;

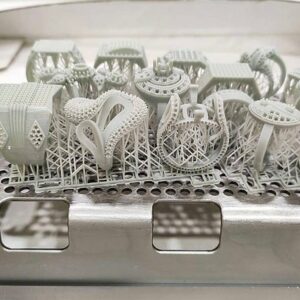

- Отличная адгезия почти со всеми основаниями, вплоть до наиболее сложных. Липкость пластика обеспечивает возможность его широкого использования для подготовки опорных структур. Отдельные слои “намертво” прилипают друг к другу, что дает длительный срок службы моделей без соблюдения каких-то сложных эксплуатационных правил и рекомендаций. Нужно учитывать, что полимер хорошо сцепляется и с рабочим столом, так что снимать готовую деталь нужно аккуратно, чтобы не допустить повреждений;

- Химическая инертность. Материал не реагирует даже с концентрированными растворами кислот и щелочей, они не провоцируют поверхностные и, тем более, структурные повреждения;

- Отсутствие неприятного запаха при печати.

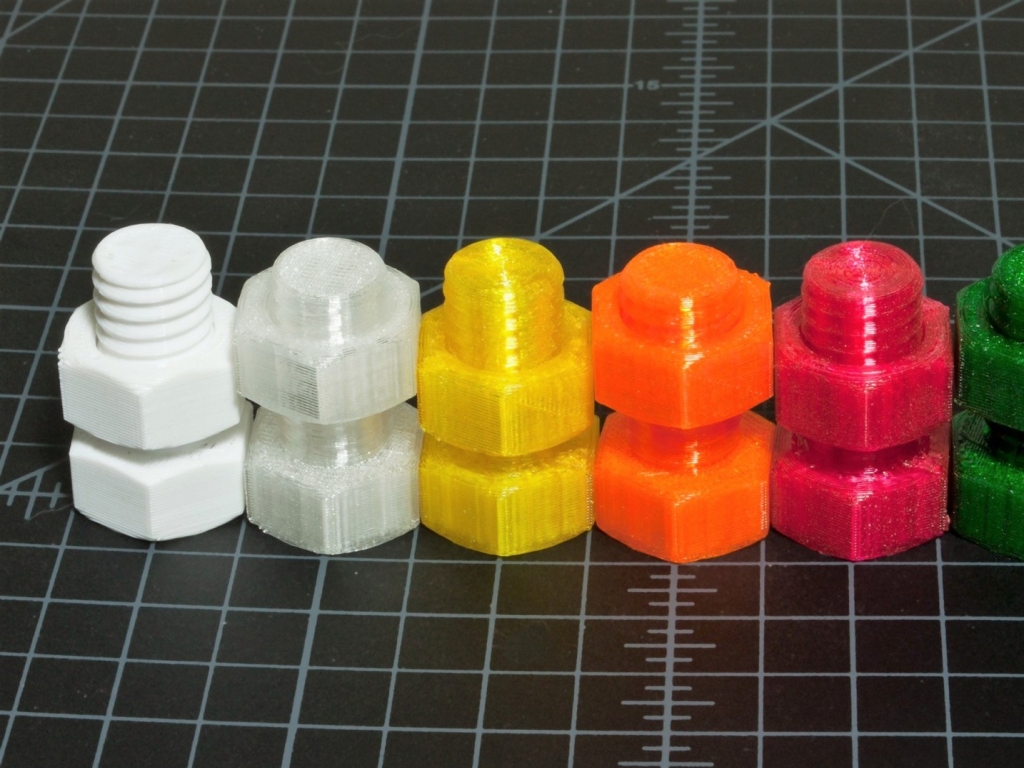

PETG – материал, представленный множеством полупрозрачных оттенков. Изготовленные модели, при этом, отличаются характерным блеском.

Для производства каких деталей он подходит?

Характеристики указывают на максимальную многофункциональность и универсальность PETG. Основное внимание нужно обратить на гибкость, механическую прочность, температурную стойкость, способность выдержать высокотемпературные воздействия без повреждений. Исходя их этого, его стоит использовать при печати деталей, испытывающих резкие ударные или постоянные механические воздействия, например, защитные бампера для квадрокоптеров, берегущие лопасти от столкновений с различными твердыми объектами. Плотность и масса PETG невысоки, так что на летных характеристиках дрона такой бампер никак не отразится. Качественный PETG не выделяет токсичных веществ, допустим его контакт с продуктами питания, можно использовать его и при производстве пищевых товаров, кружек, стаканов, посуды.

Рекомендуемые настройки печати

Бытует мнение, что PETG – один из наиболее капризных материалов, печатать с его помощью сложно, так как минимальная ошибка в настройках приведет к порче или получению модели низкого качества. Это не так. Справиться сможет даже новичок, главное – придерживаться рекомендаций, параметров, установленных опытных путем. Рекомендованные настройки можно представить так:

- Температура экструзии. Температурный диапазон – от 215 до 245 градусов, конкретное значение подбирается по производителю материала. Нельзя превышать 250-градусный показатель, это спровоцирует повреждение трубок материала, чрезмерно интенсивное плавление, из-за которого геометрия готовой детали будет нарушена;

- Температура стола. Рекомендованное значение – от 60 до 65 градусов, оно максимально универсально, подойдет для работы с большинством сортов PETG, для производства различных деталей;

- Ретракт. Из-за мягкости материала чрезмерная скорость работы недопустима. Если принтер укомплектован боуденовским механизмом подачи, то оптимальная скорость – 25 миллиметров в секунду при длине в 6-7. Если применяются экструдеры с прямой подачей, то выставляемое значение – 3-4 миллиметра;

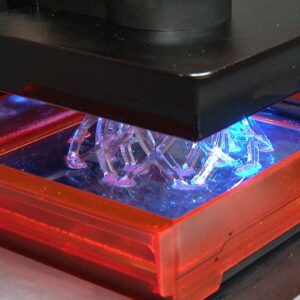

- Охлаждение. Как правило, в дополнительном охлаждении нет необходимости. Исключение – обилие на модели нависающих деталей, тогда обдув требуется, чтобы они быстрее застывали и не деформировались.

Нужно учитывать и высокую степень адгезии материала. Чтобы исключить появление сколов при отрыве от стола, рекомендовано нанесение клеевого состава или скотча, корректное выставление зазора между соплом и стеклом, в сравнении с ABS и PLA, зазор должен быть несколько больше.

3D печать на сайте 3DCast

Вы можете заказать услугу 3D печати на нашем сайте.